作为我国首套百万吨级煤间接液化示范项目的开拓者和建设者,山东能源集团陕西未来能源化工有限公司扎根榆林十年来,主动适应经济发展新常态,着力推进供给侧结构性改革,深入贯彻新发展理念,构建新发展格局,从“十二五”项目建设到“十三五”生产运行,再到“十四五”起步迈向高质量发展,在项目运行、科技创新、产品研发等方面取得显著成效:成功驾驭百万吨级煤间接液化示范装置,首创高温费托与低温费托合成技术优化和集成并实现工业化,优化丰富煤间接液化产品结构,为中国现代煤化工产业高质量发展积累了宝贵经验。

勇担使命敢为人先

筑起我国煤液化事业丰碑

陕西榆林被誉为我国“21世纪能源接续地”,煤炭、石油、天然气等矿产资源十分丰富,是第一个国家级能源化工基地。陕西为陕北能源化工基地建设确立了“煤向电力转化、煤电向载能工业品转化、煤气油盐向化工产品转化”的发展思路,并对产业布局进行了全面规划,为有意向到陕北干事创业的单位和个人伸出了橄榄枝。

在我国煤间接液化技术研发带头人和开拓者——煤液化及煤化工国家重点实验室主任、上海兖矿能源科技研发有限公司总经理孙启文博士的带领下,我国煤洁净综合利用技术研究取得重大突破和成果。他率领的研发团队创建了以生产油品为主的低温费托合成,以及联产油品、烯烃、化工产品的高温费托合成煤间接液化技术体系,被列为国家“863”计划课题,使煤液化技术具备了从实验室走向工厂进行批量生产的基础和条件。同时,原兖矿集团凭借多年煤化工项目建设运行经验,积累了深厚的煤化工技术和人才储备。

天时、地利、人和,机遇、责任、使命。在实现国家能源产业可持续发展,保障国家能源供应安全的历史重任面前,原兖矿集团勇担使命,敢为人先,在国内率先启动煤制油工业化进程,跻身煤洁净综合利用第一方阵。

2011年2月25日,由原兖矿集团有限公司、兖州煤业股份有限公司、陕西延长石油(集团)有限责任公司共同出资组建的陕西未来能源化工有限公司在榆林注册成立;3月29日,陕西省政府在榆林榆横煤化学工业区举行了未来能源公司煤洁净综合利用示范项目开工仪式。当年6月,依托原兖矿集团开发的拥有自主知识产权的煤间接液化关键及系统集成核心技术,搭乘陕西“三个转化”的快车,拉开了我国首套100万吨/年煤间接液化项目建设的序幕。

到西部创业去!2011年5月,首批近百名从原兖矿集团多个单位抽调的优秀员工肩负着责任和使命,怀揣着创业梦想奔赴陕西榆林。在毛乌素沙地,他们将放飞一个绿色的梦想,为西部大开发拓展一片新天地。

“工地位于毛乌素沙地边缘,本以为项目施工面临的难题是抗旱找水,没想到竟然是防涝治水。”该公司技术人员回忆说,挖掘机在现场挖下去不足半米,水就漫了上来。经过无数次尝试,他们终于找到了解决办法。

“防涝治水”只是项目建设遇到众多难题的其中一个。整个项目规模浩大,建设之难超乎想象。逢山开路,遇水搭桥,施工团队攻克了一个个难题,58家施工单位的1万多名建设者奋战在戈壁滩上。

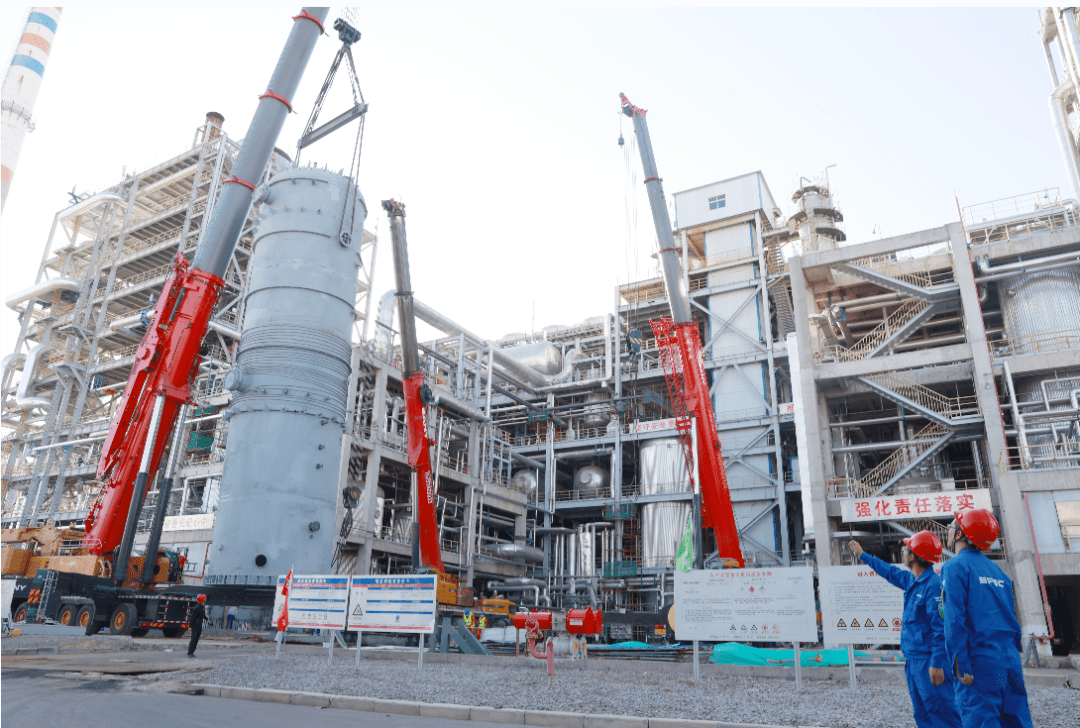

功夫不负有心人。经过1000多个日日夜夜的艰苦努力,一座占地3000多亩的现代化生产装置在毛乌素沙地拔地而起,在漠北阳光的照射下熠熠生辉,巍峨壮观。毛乌素沙地,这个曾经阒寂千年的荒原,又一次见证了奇迹的诞生。

未来能源100万吨/年煤间接液化装置

2015年8月23日是“未来人”最难忘的日子。这一天,这个国家“十二五”煤炭深加工示范项目实现全流程打通一次投料成功,并产出优质的柴油、石脑油、液化石油气等产品,填补了我国大型煤间接液化技术工业发展的空白,成为煤炭清洁高效利用技术产业化的里程碑,对于保障国家能源安全、实现能源多元化发展具有重要战略意义。

创新突破勇攀高峰

激活高质量发展动能

未来能源煤洁净综合利用示范项目是原兖矿集团的“一号工程”,总投资超过200亿元,是当时该集团投资最多、规模最大的单体项目。项目采用自有专利技术50项,高温费托合成煤间接液化技术达到国际先进水平。但这个在煤化工行业耀眼的“明星”项目,从实验室到产业化的道路上,并非一帆风顺。

没有成熟的经验可供借鉴,更没有成功的模式可以套用,许多事情都靠自己在摸索中前进、在艰难中跋涉。

该项目自2015年8月开车运行后,工程化放大过程中制约负荷提升的各类问题接踵而至。费托合成装置运行周期短、系统阻力大、物料消耗高等问题让他们伤透脑筋,到2017年短短两年时间里,大大小小共经历了7次系统停车检修技改,但装置运行的瓶颈始终没有被彻底突破。

十年饮冰,难凉热血。面对工程化放大的技术瓶颈以及环保管控、社会舆论、企业创效等各方面压力,“未来人”从不言败,从不气馁,凭借坚定的信念、先进的技术、优秀的团队,不断地挑战自我、突破创新,为中国现代煤化工产业高质量发展积累了宝贵经验。

2018年10月,他们周密制订30多项技改方案,下定决心再次组织系统大修。正是这次检修,让煤制油系统运行迎来转机。检修后的第一个月,油品产量就创下了历史最高纪录,各项物料消耗和生产成本大幅下降。更可喜的是费托合成反应系统运行周期延长至379天,真正实现了长周期、稳定运行。

2021年未来能源合成系统技改项目施工现场

看到曙光的“未来人”没有丝毫懈怠,而是继续对装置存在问题进行攻关。在彻底摸清了装置的“脾性”后,他们依靠自主力量,大力开展技术创新,不断完善费托合成工业化应用技术,提高能源转化效率,推动煤制油项目向着绿色低碳、经济高效、安全可靠的方向发展。

2020年4月,他们制订了一套费托合成优化升级改造方案。这一次,他们瞄准制约系统高负荷、经济性运行的问题,对全厂各装置实施70多项技术改造,尤其是合成系统优化升级改造项目实施后,成功破除制约费托合成系统长周期稳定运行的瓶颈,同时有效移除系统热负荷,节省蒸汽110吨/时,年创效5000万元,为煤制油系统高质量运行奠定了坚实基础。

通过补强系统运行存在的短板,未来能源成功攻克史无前例的技术难题,使煤液化装置不但具备了稳产高产的条件,而且节能降耗效果明显,吨油全煤耗下降至4.5吨左右,水耗年均不到5吨,能源转化效率提升至43%~47%,水的重复利用率达98%。到2021年年底,该公司主要产品完全成本比上年下降7%,系统运行负荷及日产、月产纪录不断刷新,装置经济运行水平达到一个新的高度,再次擦亮了“一号工程”的靓丽名片。

在不断突破系统运行瓶颈的同时,未来能源坚持实施创新驱动发展战略,始终把科技创新作为发展的强大引擎,取得多项引领行业发展的重大科技成果。

2018年1月,2017年度中国煤炭工业协会科学技术奖出炉,未来能源的百万吨级煤间接液化关键及系统集成技术开发与工业示范项目斩获唯一的特等奖。

2018年9月,未来能源开发的国内首套10万吨/年高温费托合成工业化试验装置一次投料成功产出合格产品,并实现满负荷运行,填补了我国高温费托合成技术的空白。这标志着未来能源成为国内唯一一家同时掌握高温、低温费托合成两种技术并实现多联产的煤化工企业,对高端煤化工产品开发,实现煤化工产业转型升级、创新发展起到积极推动作用。

未来能源10万吨/年高温费托合成工业化试验装置

随后,“高温费托合成关键技术与成套技术工业示范”和“高温费托合成催化剂开发研究与工业应用”两项目在北京通过中国煤炭工业协会组织的科技成果鉴定,专家一致认为该技术达到国际领先水平。“未来能源高温费托合成技术的开发运用,意味着我们国家又掌握了一项大国利器。装置系统蕴含着全国最高、最精、最尖的技术水平,代表着新的技术方向。”中国工程院院士谢克昌这样评价说。

2019年1月,由中国石化石油化工科学研究院、上海兖矿能源科技研发有限公司、陕西未来能源化工有限公司和中国石化工程建设有限公司合作完成的百万吨级煤基浆态床费托合成产物加氢提质CFHL技术,通过了中国石油和化学工业联合会组织的科技成果鉴定,达到国际先进水平。CFHL正是未来能源百万吨级煤间接液化示范项目的核心技术。同年,这项成果荣获石化联合会科技进步一等奖。

动能转换产业升级

开启绿色低碳发展新征程

2020年7月13日,原兖矿集团和山东能源集团联合重组为新的山东能源集团。新集团坚持以习近平新时代中国特色社会主义思想为指导,科学谋划“十四五”发展路径,将煤化工产业定位为“六大主业”之一,聚焦高端新材料方向,坚持园区化发展,依托现有成熟技术,探索煤化工、石油化工、盐化工融合发展、优势互补,延长中高端产业链条,提高产品附加值。

结合“双碳”目标,未来能源主动实施产业转型升级,实现煤液化产品由中低端向高端转变。一方面优化生产组织,加强煤制油技术和人才储备,为国家能源、经济安全发挥积极作用。另一方面,依托高、低温费托合成技术优势,坚持差异化发展,开发多品种、系列化、高端化的成套加工技术,进一步拉长产业链条,优化产品结构,提高产品技术含量和附加值,向着产业布局差异化、精细化、高端化、终端化进军,走出一条绿色低碳发展的新路子。

未来能源10万吨/年高端费托蜡精加工装置

——2020年10月17日,未来能源新建的10万吨/年费托蜡精加工项目一次投料试车成功,产出合格高端精制蜡系列产品,为我国高熔点费托蜡的生产、加工及下游产品开发等全产业链带来了新的突破。其中,115℃精制费托蜡是目前国内最高熔点的费托蜡,一举打破国外垄断,填补国内空白。

——2021年10月21日,未来能源污水处理分盐项目一次投料试车成功,标志着污水结晶盐实现了资源化利用,变废为宝。这是该公司在煤制油项目已实现废水“零排放”的基础上,对现有污水处理工艺进行改造,将工业氯化钠、硫酸钠有效分离,实现水和盐双回收。

——2022年1月,未来能源新建的膜分离提氢单元装置建成运行,每小时回收氢气2.5万标准立方米,每年可回收液体产品8000吨,增加效益1000余万元;减少变换装置负荷,年减少二氧化碳排放39万吨;建成运行液化石油气分离装置,充分利用煤制油液化气烯烃含量高的优势,生产丙烯、丙烷、混合碳四等化工产品,实现了产品结构优化,延长产业链,年增收约2000万元。

——2022年4月,未来能源抓住合成系统优化运行和催化剂质量提升两个关键,继续加大技改、科技攻关力度,利用系统停车检修机会,进一步对费托合成系统进行优化升级改造,同时完成蒸汽控制系统、过滤系统等20余项技术改造,使系统产能进一步提高,能耗水平、生产成本降低了10%左右。

此外,未来能源通过推行精益管理模式,进一步降低系统运行消耗和生产成本。以精细化、市场化为手段,开展节能降耗、小改小革“金点子”征集等活动,发动全员降本增效;先后投资7亿元,实施费托合成能效梯级利用改造、低温甲醇洗能量回收、合成气变换凝液氨综合利用、2#硫回收改造、超低排放、VOCs治理等提质增效和节能减排工程,年节约标煤30.4万吨、CO2减排80.9万吨。

未来能源100万吨/年煤间接液化装置一角

依托100万吨/年煤液化项目的公用工程条件及原料气,未来能源计划建设50万吨/年高温费托合成工业示范及产品延伸项目,采用煤制油、煤制化学品联产耦合工艺和产品联合加工技术,实现产品多元化,其中高端化工产品占比大幅提升。目前,该项目正在有序推进,预计“十四五”末建成投产。

“今后,我们将围绕‘高端化、多元化、低碳化’发展目标,充分发挥高、低温费托合成产物特性,推进高、低温费托合成技术和产品的深度耦合,重点打造精细化学品产业链、α-烯烃产业链、高端精制蜡产业链、煤基特种油品产业链、合成树脂产业链五大产业链条,推进煤基能源化学品全产业链体系建设,形成独立、完整的煤基能源化学品产业体系,为建设陕北高端能源化工基地作出新的更大贡献,以实际行动向党的二十大献礼。”未来能源公司党委副书记、常务副总经理马洪光说。

大鹏一日同风起,扶摇直上九万里。在新征程上,“未来之星”令人激情满怀,翘首以待……